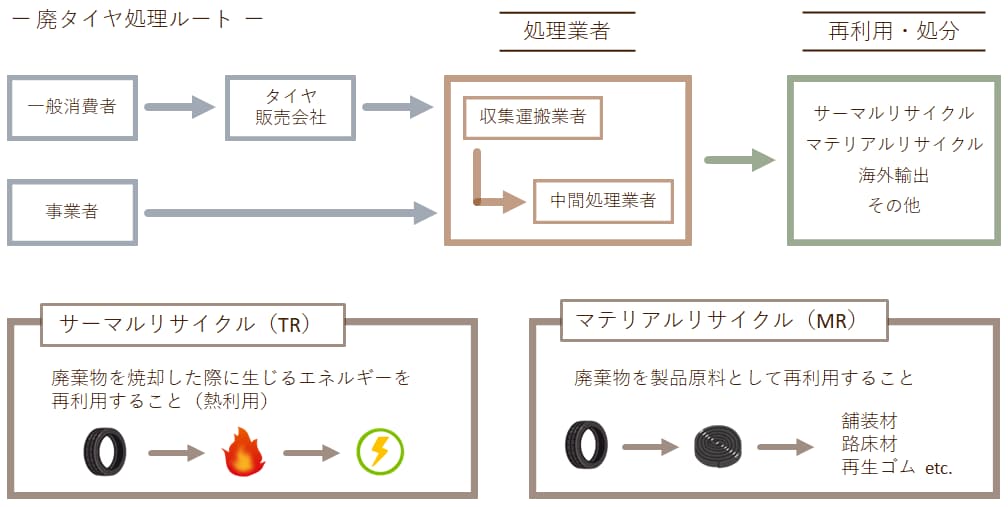

弊社の熱分解システムは、空気を遮断した還元雰囲気条件での熱分解炭化装置です。熱源は常圧での電気加熱方式で、24時間連続運転が可能です。小型のバッチタイプから大型の連続タイプまで、お客様のご要望に合わせたシステムをご提供いたします。

安全設計

防爆対策〇 |

処理物は

全て販売可能 |

シンプルな

精製技術 |

安価な

脱硫技術 |

安価な

設備投資 |

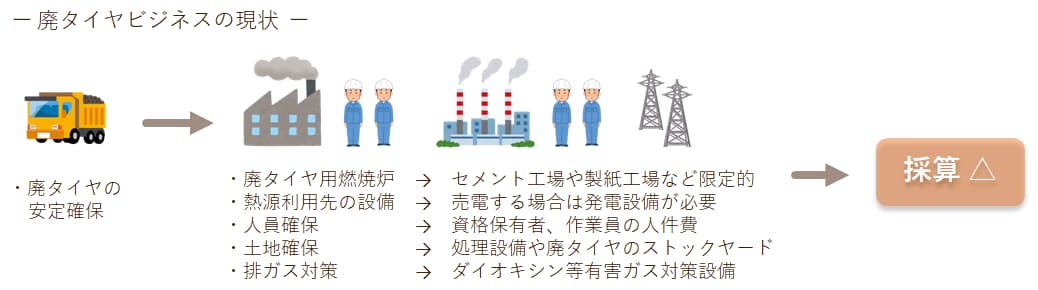

構造概要

![]()

熱風入りロより送り込まれた熱風は、炉中板に設けられた数個の孔を通り、炭化原料であるタイヤチップの下部を加熱、数分で原料が自己発熱分解をはじめます。この時に発生する自燃炭化乾留ガスは、外部乾留管の下部に設けられた乾留孔を通り、内部乾留管を経てガス冷却装置に入ります。液化された抽出油は回収管を通り一次貯蔵タンクに入ります。液化されない冷却されたガスは、有害物質を除去する特殊フィルターを通過して大気に放出されます。

熱風挿入後、3~5分で自己熱分解が始まります。自己熱分解を確認して熱風入りロを閉じ自動運転に切り替えます。自燃炭化には他からの熱源は必要なく、設定された炭化温度に従い炭化温度センサーが自動コントロールバルブを調整し、タイヤチップが自己熱分解を維持するのに必要な空気量 (容積費8%以下) を自動コン卜ロールします。乾留ガスは、常に外部乾留管下部の乾留孔より外部に放出されるので、タイヤチップに接触して結露することはありません。又、乾留ガスが乾留管を通過する時、乾留管を熱媒体としてタイヤチップに予備熱を与える為、より効果的にガス化するので、純度の高い濃い液が回収できます。

フローチャート

![]()

作業工程

1. 原料のタイヤチップを投入。(バッチ式の場合:炭化炉フタを開けて、フォークなどで投入)

2. ガスバーナ等で熱風入口より熱風を4~5分送り込む。

3. 自動運転モードで、自然炭化。

4. 20~24hで自動炭化完了。

5. 炭化完了を目視確認したら、手動でファン停止。

6. 1~2h減圧・冷却。

7. 蓋開・炭化炉横転。

8. 炭化物取り出し、完了。

.jpg)

.jpg)